С 1 января 2019 года в России началась «мусорная реформа», не смотря на отсутствие во многих регионах инфраструктуры для её осуществления.

Пробелы в «мусорном законодательстве», отсутствие единых норм и требований к сортировке и переработке ТКО, привели к ситуации, когда на рынке появилось много не добросовестных компаний, поставщиков оборудования. Многие из них занимаются перепродажей дорогого импортного оборудования – не учитывающего специфику Российских реалий в области сбора ТКО, и соответственно, вы получаете за большие деньги мало эффективное оборудование (которое не окупится), либо поставляют его «дешёвые» китайские аналоги, сомнительного качества, и мало пригодные для эксплуатации.

Менеджеры этих компаний не являясь специалистами в области сортировки и переработки ТКО, зачастую предлагают линии не понимая задач, которые стоят перед покупателем. (не учитывают климатические условия региона эксплуатации, региональный и сезонный состав ТКО, коммерческую составляющую работы предлагаемого оборудования) И не отвечают за конечный результат, работы продаваемого оборудования

Наша компания занимается изготовлением, поставкой, монтажом, и пусконаладкой технологических линий сортировки и переработки ТКО, различной мощности.

В зависимости от решаемых задач по сортировке ТКО, мы предлагаем линии и комплексы сортировки мощностью:

- 25 000 тонн в год (100 000 м3 при коэффициенте плотности 0,250 кг/м3);

- 50 000 тонн в год (200 000 м3 при коэффициенте плотности 0,250 кг/м3);

- 100 000 тонн в год (400 000 м3 при коэффициенте плотности 0,250 кг/м3);

- 200 000 тонн в год (800 000 м3 при коэффициенте плотности 0,250 кг/м3).

Так же мы предлагаем технологические решения, по оптимальной работе сортировки ТКО исходя из принятой в регионе схемы, обращения с ТКО.

Мы предлагаем технологические линии полного цикла (с получением после переработки, высококачественного вторичного сырья) по переработке отсортированного полимерного мусора, в виде пленок и полимерной тары. С получением в виде конечного продукта – гранулированного полиэтилена, или плёнок из него (строительные и сельскохозяйственные плёнки

Наши линии по переработке отходов ПЭТ тары, получаемой после сортировки ТКО. позволяют получить готовый продукт в виде ПЭТ флекса, отвечающий самым высоким требования компаний переработчиков: по размеру, чистоте, влажности, и наличию сторонних примесей.

Линии переработки полимеров, реально отвечают заявленным мощностям по переработке сильно загрязнённых полигонных отходов.

- 500 кг/контейнер для мусора 27 м3 (одна дробилка полимеров, и один экструдер) на полиэтилене;

- 1000кг/ч. (две дробилки полимеров, и два экструдера) на полиэтилене;

- 500 кг/ч. (одна дробилка для ПЭТ тары) на прессованном ПЭТ;

- 1000 кг/ч. (две дробилки для ПЭТ тары) на прессованном ПЭТе.

Так же наша компания занимается обучением и подготовкой персонала, для эксплуатации поставляемого оборудования.

Мы предлагаем разработанные технологические регламенты и технологические карты для наших линий – необходимые для получения лицензий по работе с ТКО

Одной из основных экологических проблем Краснодарского края является проблема обращения с твердыми бытовыми отходами (далее — ТБО).

Ежегодно в крае их образуется и размещается на полигонах (свалках) около 2 миллионов тонн. К ТБО относятся отходы, образующиеся в жилых и общественных зданиях, торговых, зрелищных, спортивных и других предприятиях.

В своем составе они содержат значительное количество компонентов, пригодных после соответствующей сортировки и переработки для повторного использования (вторичных материальных ресурсов далее – ВМР). При захоронении ТБО на полигонах ценные BMP (бумага, картон, стекло, полимерные материалы, металлы) безвозвратно теряются. В частности, в среднем по Краснодарскому краю теряется более 600 тысяч тонн макулатуры, 100 тысяч тонн черных и цветных металлов, 140 тысяч тонн полимерных материалов, 400 тысяч тонн пищевых отходов, 80 тысяч тонн стекла.

КОМПЛЕКТУЮЩИЕ ИСПОЛЬЗУЕМЫЕ ПРИ ПРОИЗВОДСТВЕ СОРТИРОВОЧНЫХ ЛИНИЙ

- Конвейерная лента: толщина 10 мм, пятислойная, производство Россия;

- Замки конвейерных лент: производство Германия;

- Редукторы: производство Италия;

- Электродвигатели: производство Россия;

- Частотные преобразователи: производство Корея;

- Подшипники: производство Польша/Литва/Швеция;

- Система управления (электроника): производство Корея/Франция;

- Опорные ролики: производство Германия/Италия;

- Устройство плавного пуска - производство Франция.

Все оборудование, представленное в наших коммерческих предложениях, производится заводом Кубаньпищепром расположенным в г. Краснодар.

Мы приглашаем всех заказчиков посетить наше производство, ознакомиться с технической документацией, увидеть весь процесс сборки оборудования, пообщаться со специалистами и проконсультироваться по всем техническим вопросам касающихся эксплуатации наших сортировочных линий и пакетировочных прессов.

ВТОРИЧНЫЕ МАТЕРИАЛЬНЫЕ РЕСУРСЫ

Оборудование МСК позволяет осуществлять отбор следующих видов вторичного сырья:

- картон (МС-6, МС-7);

- макулатура (МС-11);

- полиэтилен (темный, светлый, ПВД, ПНД);

- ПЭТФ (тара и упаковка);

- древесные отходы;

- стеклобой;

- алюминий (банки, лом);

- цветные металлы (лом);

- черные металлы (лом);

- текстиль, ветош.

Вторичное сырье направляется на переработку сторонним организациям.

Из компостируемых отходов извлекается грунт, который в рамках данного технологического регламента является ВМР, и используется для собственных нужд для промежуточной изоляции отходов при компостировании; избыток – для благоустройства придорожной территории

ТЕХНОЛОГИЧЕСКАЯ СХЕМА РАБОТЫ МПК

Мусороперерабатывающий комплекс (далее – МПК) является комплексом неразрывно связанных между собой сборно-разборных конструкций некапитального характера и оборудования, обеспечивающего механизацию процесса обработки твердых коммунальных отходов (далее - ТКО), включающего в себя: взвешивание; сортировку и брикетирование (прессование и увязку в кипы) полезных фракций; переработку полимерной пленки, полиэтилена высокого давления (далее – ПВД), полиэтилена низкого давления (далее – ПНД), полипропилена (далее – ПП); аэробное компостирование (далее – биокомпостирование).

В состав МПК входят:

- контрольно-пропускной пункт (далее – КПП), предназначенный для визуального, документального, весового и радиационного контроля;

- быстровозводимое здание каркасного типа с закрытой площадкой разгрузки ТКО, линией сортировки ТКО, временным складом вторичного сырья и административно-бытовыми модулями;

- быстровозводимое здание каркасного типа с линией переработки полимерной пленки, ПВД, ПНД и ПП и административно- бытовыми модулями;

- участок биокомпостирования;

- пункт санитарной обработки автомобилей.

Мусоровоз подъезжает к КПП, где происходит визуальный, документальный, весовой и радиационный контроль.

Радиационный контроль на превышение допустимых норм осуществляется перед заездом на КПП сотрудником МПК путем проведения замера уровня радиационного фона ТКО с использованием переносного прибора дозиметрического контроля. Если уровень радиационного фона ТКО превышает допустимые значения, мусоровоз отправляется на площадку, где будет ожидать сотрудников специальных служб и эвакуации мусоровоза.

Если уровень радиационного фона ТКО не превышает допустимые значения, автомобиль заезжает на без фундаментные автомобильные весы, на которых происходит автоматическая фиксация веса и номера автомобиля с использованием программного комплекса. Далее, мусоровоз с ТКО следует в зону разгрузки ТКО площадки мусоросортировочной линии.

После выгрузки автомобиль следует к пункту санитарной обработки, на котором происходит обработка его поверхности дезинфицирующим раствором.

Далее автомобиль следует на повторный весовой контроль (на выезд), где происходит автоматическая фиксация по "чистому" весу и номеру автомобиля с использованием программного комплекса.

Автомобиль после визуального контроля выезжает с территории МПК.

ТКО из зоны разгрузки мусоросортировочной линии, после отбора из общей массы крупногабаритных отходов (далее – КГО), загружается конвейером в разрыватель пакетов. Подготовленный материал поступает на цепной разгрузочный конвейер для дальнейшей подачи материала в сепаратор барабанного типа для отделения мелких фракций. Отобранные крупногабаритные отходы пропускают через шредер, и отправляют на полигон для захоронения.

Выделенные мелкие фракции (отсев) поступают на ленточный конвейер под сепаратором для транспортировки конвейером, который заполняет материалом два бункера-накопителя, установленных за периметром здания мусоросортировочной линии, для дальнейшей отправки на участок биокомпостирования.

Потоки ТКО после прохождения сепаратора поступают на участок ручной сортировки.

Участок ручной сортировки представляет климатическую кабину, которая оборудована 20 постами для сортировки. Рабочие места располагаются вдоль конвейера с обеих сторон (посты ручного отбора вторичного сырья). Каждый пост оборудован бункером, куда сортировщик сбрасывает согласно назначению поста тот или иной вид отхода. Роль сортировщиков на данном этапе заключается в отборе полезных фракций отходов, подлежащих переработке. 4 из 20 постов сортировки отбирают полимерную пленку, ПВД, ПНД и ПП, которые по отводящему конвейеру поступают в соседнее здание для переработки.

Климатическая кабина обустроена системой отопления, принудительной вентиляции, системой обеззараживания воздуха и поверхностей.

Оставшийся поток утильной фракции (далее – "хвосты") по ленте конвейера поступает на магнитный сепаратор, где отделяются металлические отходы в отдельный контейнер.

После прохождения магнитного сепаратора, отходы поступают на отводящий конвейер и выводятся из здания мусоросортировочной линии через шредеры в контейнеры-накопители для последующего транспортирования и размещения на полигоне ТКО.

Отобранные сортировщиками на постах полезные фракции, подлежащие переработке, транспортируются в зону прессования, расположенную внутри здания мусоросортировочной линии.

Прессование выделенных полезных фракций и формирование их в кипы осуществляется с помощью горизонтальных прессов, один из которых должен быть оборудован автоматическим прокалывателем ПЭТ. Сформированные кипы вторичного сырья перевозятся на площадку хранения готовой продукции, откуда отгружаются потребителям

Полимерная пленка, ПВД, ПНД, ПП после поступления в соседнее задание подается на моющие дробилки, с которых шнековым транспортером подается в первую флотационную ванну, где происходит интенсивная мойка горячим моющим раствором, позволяющим отмыть органические и физические загрязнения. В дальнейшем шнековым транспортером с системой орошения измельченное и отмытое сырье поступает во вторую флотационную ванну, где происходит окончательная отмывка сырья с нейтрализацией его специфических запахов. Из второй ванны сырье попадают в ополаскивателя, где происходит смыв моющего раствора.

Из ополаскивателя шнековым транспортером полимерное сырье подается на отжимной пресс, после которого пневмотранспортом оно подается на двухкаскадную пневматическую сушилку с последующим размещением в бункере-накопителе сырья. Из бункера сырье ленточным транспортером подается на пласткомпактор, где происходит его капсулирование. Готовые капсулы ссыпаются в тару (Big-Beg) и отгружаются потребителю

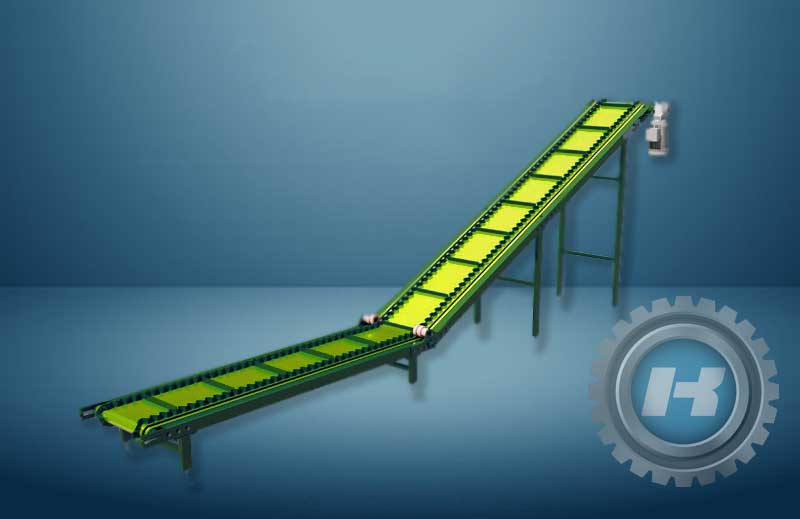

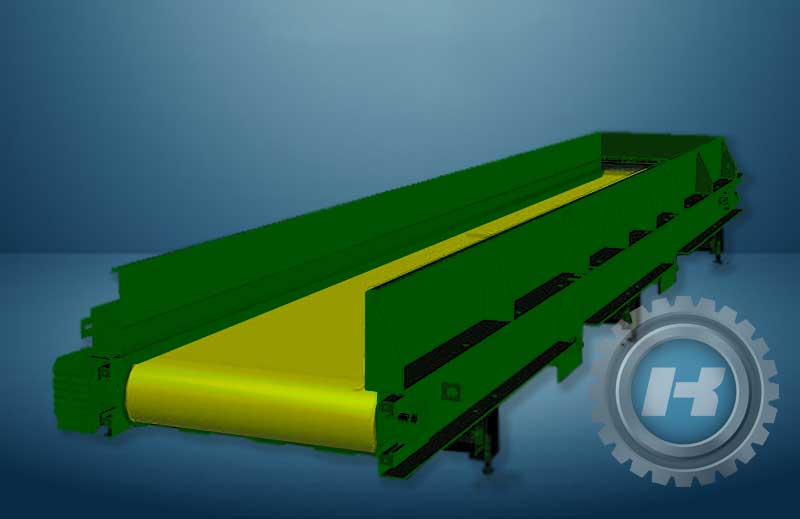

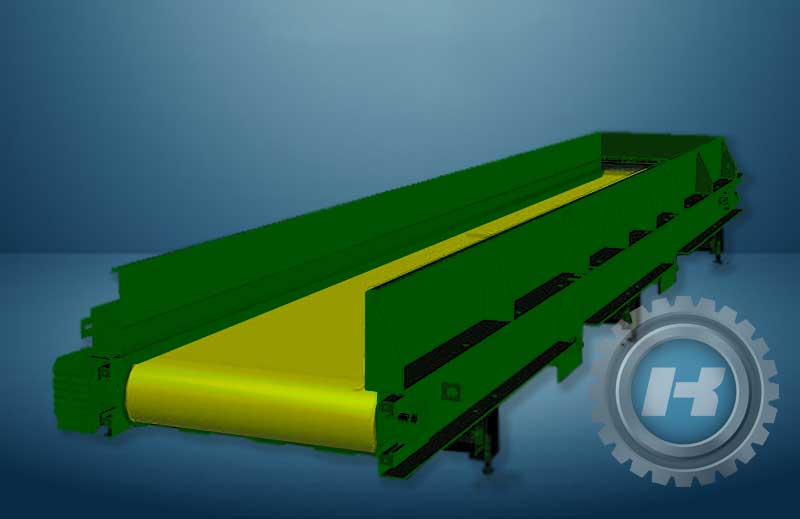

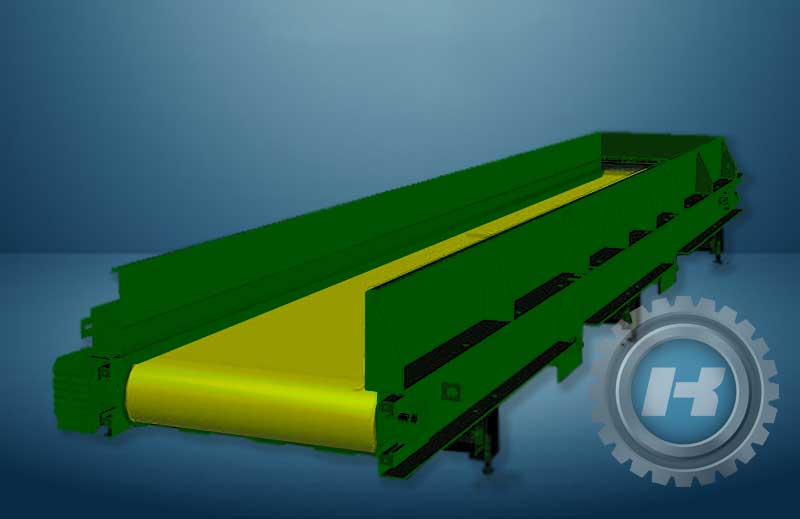

КОНВЕЙЕР L-ОБРАЗНЫЙ ДВУСОСТАВНОЙ

Осуществляет загрузку ТБО в пакеторазрыватель. После отбора крупногабаритного мусора.

Общая длинна рабочей зоны: 15 000 мм

Ширина рабочей зоны конвейера: 1 000 мм

Материал изготовления каркаса конвейера: труба профильная 80х60х3 мм (два модуля) ГОСТ Р 30245-2003

Тип ленты конвейера: 2\1 – 1000-3ТК200-3\1 резинотканевая с синтетическим каркасом 5 мм

Производительность: 15 тон\час (75 м3 не прессованных ТКО)

РАЗРЫВАТЕЛЬ ПАКЕТОВ БАРА БАННОГО ТИПА

Принцип работы разрывателя. Путём непрерывной подачи ТКО ленточным транспортёром, установленным в нижней части загрузочного бункера, в зону вращения барабана, где и происходит разрывание.

Объём загрузочного бункера: 3.5 м3

Длинна и диаметр рабочего барабана: 950 мм х 800 мм

Производительность: 15 тонн\час (75 м3 час не прессованного ТБО)

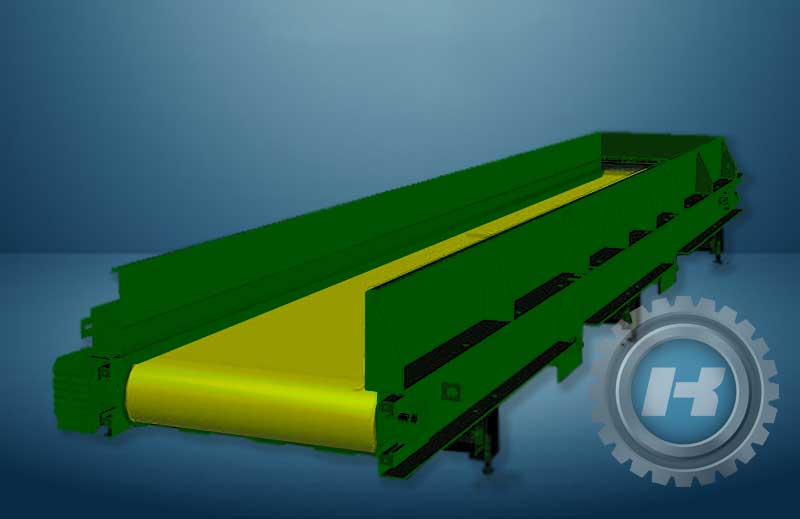

КОНВЕЙЕР L-ОБРАЗНЫЙ ДВУСОСТАВНОЙ

Осуществляет загрузку ТБО в барабанный сепаратор, после прохождения через пакеторазрыватель.

Общая длинна рабочей зоны: 15 000 мм

Ширина рабочей зоны конвейера: 1 000 мм

Материал изготовления каркаса конвейера: труба профильная 80х60х3 мм ГОСТ Р 30245-2003

Тип ленты конвейера: 2\1 – 1000-3ТК200-3\1 резинотканевая с синтетическим каркасом 5 мм

Производительность: 15 тон\час (75 м3 не прессованных ТБО)

СЕПАРАТОР БАРАБАННОГО ТИПА (ДВУХЗОННЫЙ)

Принцип действия барабанных сепараторов заключается в просеивании мелких фракций сырья через стенки барабана, вращающегося за счет приводных роликовых опор на которых он и установлен. Монтируется корпус барабана под углом, находящимся в диапазоне 3...8о

Габариты: Длинна х Ширина х Высота 5 400 х 2 400 х 3 000 мм

Длинна и диаметр просеивающего барабана: 3 500 х 1 980 мм

Тип рамной конструкции: из металлопрофиля, покрыт листовым металлом

Производительность: 15 тон\час (75 м3 не прессованных ТКО)

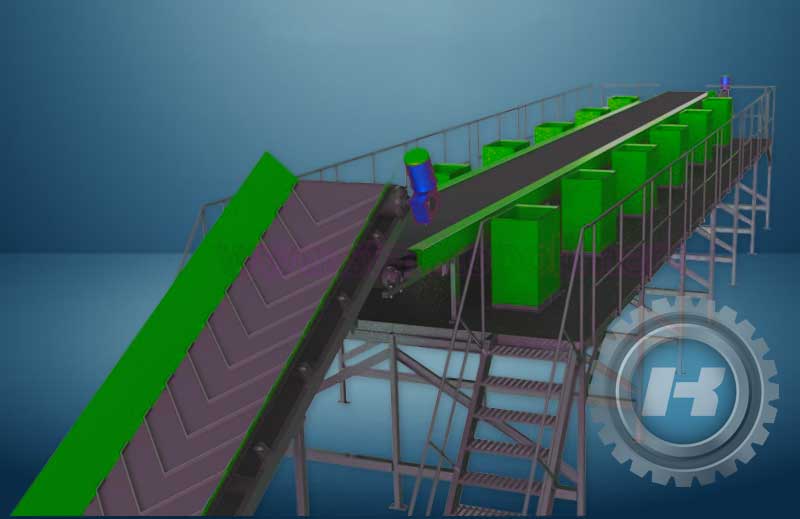

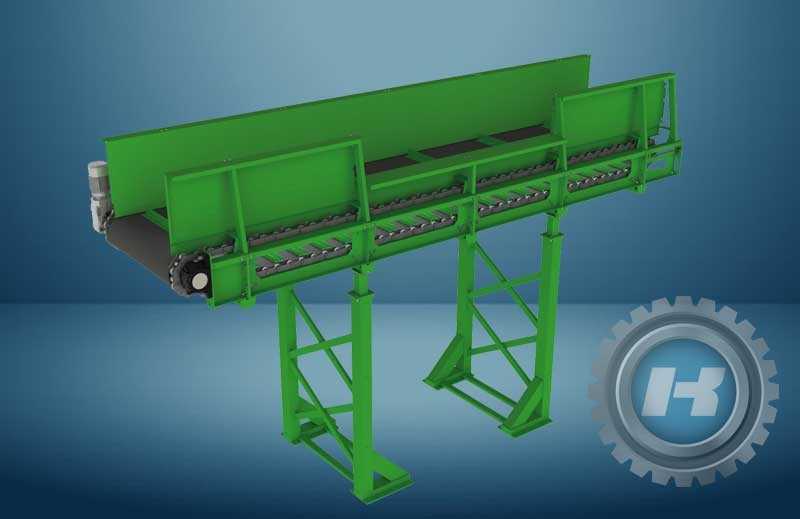

КОНВЕЙЕР ЛЕНТОЧНЫЙ СОРТИРОВОЧНЫЙ НА 20 ПОСТОВ СОРТИРОВКИ

Длинна конвейера общая: 23 660 мм

Ширина конвейера рабочая: 1 000 мм

Тип каркаса конвейера: профильная труба 80х60х3 мм ГОСТ Р 30245-2003 (трёхмодульный)

Тип ленты конвейера: 2\1 – 1000-3ТК200-3\1 резинотканевая с синтетическим каркасом 10 мм толщиной

Производительность: 15 тон\час (75 м3 не прессованных ТКО)

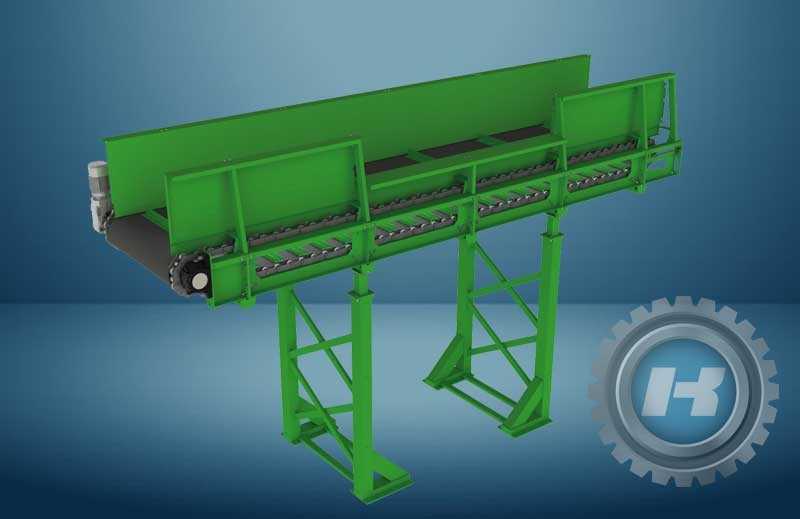

ЭСТАКАДА СОРТИРОВОЧНАЯ УСИЛЕННАЯ

Предназначена для размещения на ней сортировочного транспортёра, и климатической кабины.

Габариты: Длинна х Ширина х Высота 23 900х 4 400х 2 200 мм

Тип каркаса: опорные стойки, модульные площадки, ограждения, лестничные сегменты.

Профильная труба, листовой металл по ГОСТ Р 30245-2003.

КЛИМАТИЧЕСКАЯ КАБИНА

Предназначена для размещения в ней персонала работающего на сортировке ТКО, и защиты их от воздействия окружающей среды. Рассчитана на 20 сортировочных постов.

Габариты кабины: Длинна х Ширина х Высота 18 800х 4 400х 3 000 мм

Тип каркаса: профильная труба 120х80х5 мм, 80х80х5 мм по ГОСТ Р 30240-2003

Тип стен и потолка: сандвич-панели с минеральным наполнителем 50 мм толщиной

Система вентиляции: приточно-вытяжная, кондиционеры, калорифер

КОНВЕЙЕР ЛЕНТОЧНЫЙ ОТВОДЯЩИЙ ДЛЯ ОТСЕЯННОЙ ФРАКЦИИ

Предназначен для отвода в шредер для ТКО отсеянной фракции на сепараторе барабанного типа.

Общая длинна рабочей зоны: 14 000 мм

Ширина рабочей зоны конвейера: 1 000 мм

Материал изготовления каркаса конвейера: труба профильная 80х60х3 мм ГОСТ Р 30245-2003

Тип ленты конвейера: 2\1 – 1000-3ТК200-3\1 резинотканевая с синтетическим каркасом 10 мм толщиной

Производительность: 15 тон\час (75 м3 не прессованных ТБО)

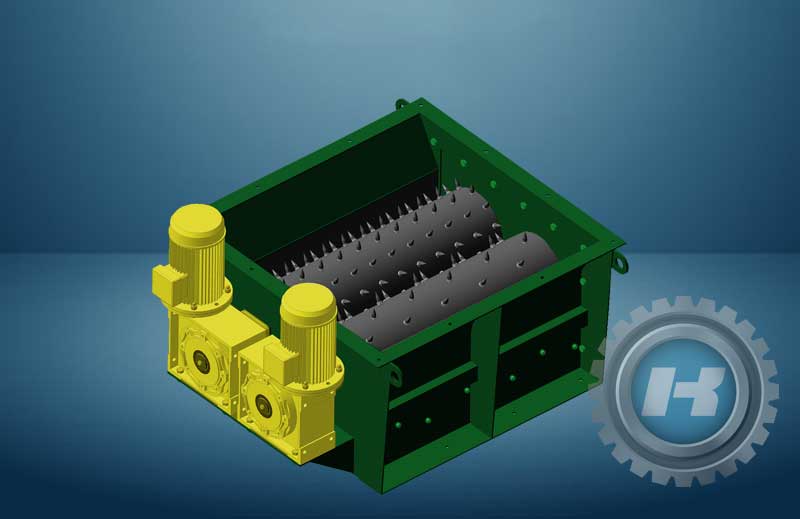

ШРЕДЕР ДВУХВАЛЬНЫЙ ДЛЯ ОТСЕЯННОЙ ФРАКЦИИ ТКО

Шредер предназначен для дополнительного измельчения, отсеянной фракции поступающей по отводящему конвейеру, с сепаратора барабанного типа (размер 50 мм - 80 мм) и измельчаются до размера 20 мм - 40 мм для улучшения процесса компостирования (и уменьшения объёма).

Габариты : Длинна х Ширина х Высота 3 500 х 1 600 х 2 000 мм.

Габариты камеры измельчения: 1 200 х 800 мм.

Скорость вращения валов: 40 об.\мин.

Потребляемая мощность: 37 + 37 кВт.

Размер получаемой фракции: 20 – 40 мм.

Производительность: 4 000 кг.\час.

КОНВЕЙЕР ОТВОДЯЩИЙ ДЛЯ ИЗМЕЛЬЧЁННОЙ ФРАКЦИИ (ПОСЛЕ ШРЕДЕРА)

Предназначен для отвода измельчённой фракции из под шредера, и транспортировки её на реверсивный конвейер. Конвейер наклонного типа с приёмным бункером.

Длинна рабочая: 5 500 мм

Ширина рабочая: 1 000 мм

Объём приёмного бункера: 0.3 м3

Материал изготовления каркаса конвейера: труба профильная 80х60х3 мм ГОСТ Р 30245-2003 Тип ленты конвейера: 2\1 – 1000-3ТК200-3\1 резинотканевая с синтетическим каркасом 5 мм толщиной

Производительность: 10 тон\час (60 м3 не прессованных ТБО)

КОНВЕЙЕР РЕВЕРСИВНЫЙ ДЛЯ ИЗМЕЛЬЧЁННЫХ ФРАКЦИЙ

Применяется для загрузки измельчённой фракции в бункеры накопители, стоящие по бокам от него. После заполнения одного бункера, позволяет изменить направление загрузки, и заполнять другой, пока происходит замена первого бункера накопителя, тем самым обеспечивая непрерывность процесса.

Длинна рабочая: 6 200 мм

Ширина рабочая: 1 000 мм

Материал изготовления каркаса конвейера: труба профильная 80х60х3 мм ГОСТ Р 30245-2003

Тип ленты конвейера: 2\1 – 1000-3ТК200-3\1 резинотканевая с синтетическим каркасом 5 мм толщиной

Производительность: 10 тон\час (60 м3 не прессованных ТБО)

КОНВЕЙЕР ОТВОДЯЩИЙ ДЛЯ УТИЛЬНЫХ ФРАКЦИЙ («ХВОСТОВ»)

Предназначен для отвода фракций, оставшихся после сортировки, на сортировочном конвейере. Утильные фракции по нему направляются на шредер, для измельчения и уменьшения их объёма.

Общая длинна рабочей зоны: 14 600 мм

Ширина рабочей зоны конвейера: 1 000 мм

Материал изготовления каркаса конвейера: труба профильная 80х60х3 мм ГОСТ Р 30245-2003

Тип ленты конвейера: 2\1 – 1000-3ТК200-3\1 резинотканевая с синтетическим каркасом 10 мм толщиной

Производительность: 15 тон\час (75 м3 не прессованных ТБО)

ШРЕДЕР ДВУХВАЛЬНЫЙ ДЛЯ УТИЛЬНЫХ ФРАКЦИЙ («ХВОСТОВ»)

Предназначен для измельчения утильных фракций идущих на захоронение до размеров 80—120 мм что позволяет значительно уменьшить объём вывозимых отходов, увеличив их плотность.

Габариты: Длинна х Ширина х Высота 4 500 х 2 200 х 2 000 мм

Габариты камеры измельчения: 1 200 х 1 200 мм

Скорость вращения валов: 40 об\мин

Потребляемая мощность: 75 + 75 кВт

Размер получаемой фракции: 80 - 120 мм

Производительность: 10 000 кг \час

КОНВЕЙЕР ОТВОДЯЩИЙ ДЛЯ ИЗМЕЛЬЧЁННОЙ ФРАКЦИИ (ПОСЛЕ ШРЕДЕРА)

Предназначен для отвода измельчённой фракции из под шредера, и транспортировки её на реверсивный конвейер. Конвейер наклонного типа с приёмным бункером.

Длинна рабочая: 6 500 мм

Ширина рабочая: 1 000 мм

Объём приёмного бункера: 0.5 м3

Материал изготовления каркаса конвейера: труба профильная 80х60х3 мм ГОСТ Р 30245-2003

Тип ленты конвейера: 2\1 – 1000-3ТК200-3\1 резинотканевая с синтетическим каркасом 5 мм толщиной

Производительность: 10 тон\час (60 м3 не прессованных ТБО)

КОНВЕЙЕР РЕВЕРСИВНЫЙ ДЛЯ ИЗМЕЛЬЧЁННЫХ ФРАКЦИЙ

Применяется для загрузки измельчённой фракции в бункеры накопители, стоящие по бокам от него. После заполнения одного бункера, позволяет изменить направление загрузки, и заполнять другой, пока происходит замена первого бункера накопителя, тем самым обеспечивая непрерывность процесса.

Длинна рабочая: 6 200 мм

Ширина рабочая: 1 000 мм

Материал изготовления каркаса конвейера: труба профильная 80х60х3 мм ГОСТ Р 30245-2003

Тип ленты конвейера: 2\1 – 1000-3ТК200-3\1 резинотканевая с синтетическим каркасом 5 мм толщиной

Производительность: 10 тон\час (60 м3 не прессованных ТБО)

МАГНИТНЫЙ СЕПАРАТОР (КОНВЕЙЕРНОГО ТИПА)

Предназначен для отбора отходов черных металлов в потоке сортируемого мусора. Располагается над отводящим конвейером для утильных фракций.

Габариты: Длина х Ширина 1 500 х 1 000 мм.

Магнитная зона: Ширина рабочая 900 мм

Материал магнитов: Nd-Fe-B

Продукт сепарирования: сухой материал

Производительность: до 2 000 кг\час

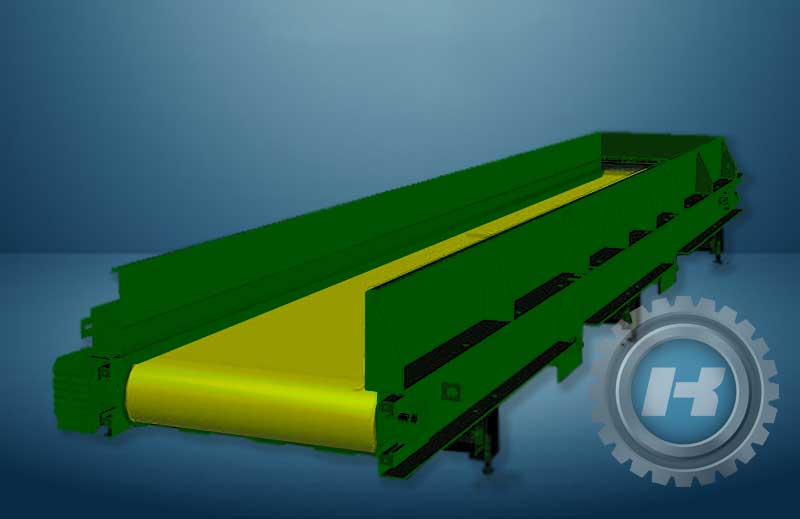

КОНВЕЙЕР L-ОБРАЗНЫЙ ДВУХСОСТАВНОЙ (ПРИЁМНО – ПОДЁМНЫЙ)

Осуществляет загрузку отсортированных полезных фракций (бумага, картон, полиэтилен), в горизонтальный пресс пакетировщик.

Общая длинна рабочей зоны: 14 000 мм

Ширина рабочей зоны конвейера: 1 000 мм

Материал изготовления каркаса конвейера: труба профильная 80х60х3 мм (два модуля) ГОСТ Р 30245-2003

Тип ленты конвейера: 2\1 – 1000-3ТК200-3\1 резинотканевая с синтетическим каркасом 5 мм толщиной

Производительность: 10 тон\час (60 м3 не прессованных ТКО)

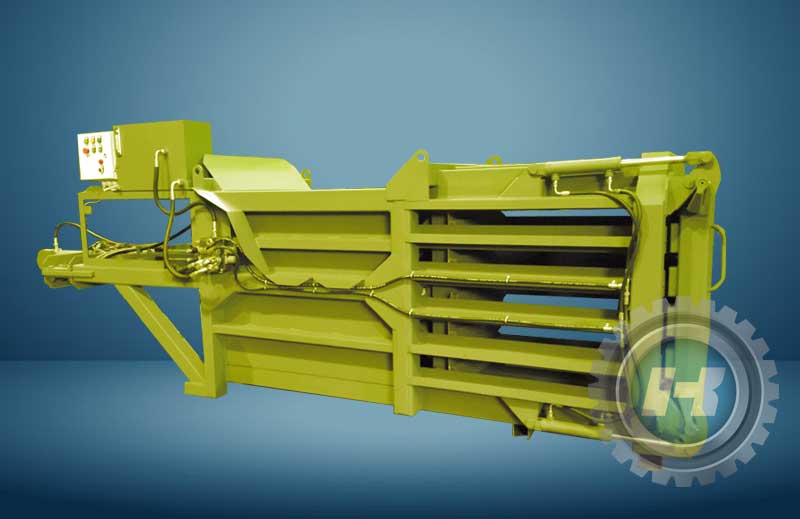

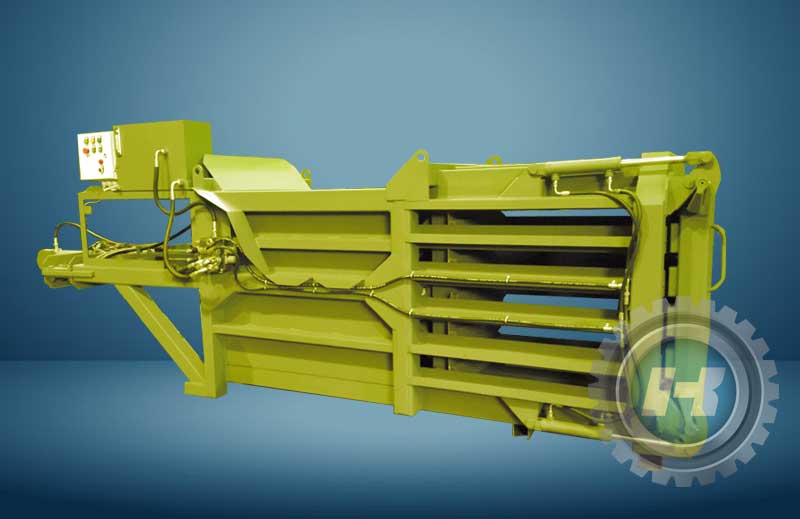

ПРЕСС ГОРИЗОНТАЛЬНЫЙ ДЛЯ ВТОРИЧНОГО СЫРЬЯ (УСИЛИЕ 50 ТОНН)

Пресс предназначен для прессования в кипы, отсортированных полезных фракций: бумага, картон, алюминиевые и жестяные банки, плёночный полиэтилен.

Габариты: Длина х Ширина х Высота 5 500 х 1 350 х 1 800 мм

Габариты загрузочного окна: 1 200 х 950 мм

Габаритные размеры брикета: 1 200 х 1 000 х 1 100 мм

Мощность электродвигателя: 11 кВт Усилие прессования: 500 кН

Производительность: от 1 500 до 3 000 кг\час

КОНВЕЙЕР L-ОБРАЗНЫЙ ДВУХСОСТАВНОЙ (ПРИЁМНО – ПОДЁМНЫЙ)

Осуществляет загрузку отсортированных полезных фракций (ПЭТ, полиэтилен), в горизонтальный пресс пакетировщик.

Общая длинна рабочей зоны: 14 000 мм

Ширина рабочей зоны конвейера: 1 000 мм

Материал изготовления каркаса конвейера: труба профильная 80х60х3 мм (два модуля) ГОСТ Р 30245-2003

Тип ленты конвейера: 2\1 – 1000-3ТК200-3\1 резинотканевая с синтетическим каркасом 5 мм толщиной

Производительность 5 тон\час (30 м3 не прессованных ТКО)

ПЕРФОРАТОР ДЛЯ ПЭТ ТАРЫ (ПОЛИМЕРНЫХ БУТЫЛОК И ФЛАКОНОВ)

Предназначен для прокалывания (перфорирования) любой полимерной тары, с целью улучшения её прессования. устанавливается над L- образным конвейером подающим сырьё на пресс.

Габаритные: Длина х Ширина х Высота 1 200 х 1 250 х 550 мм

Габариты загрузочного окна: Длина х Ширина 990 х 950 мм

Тип прокалывателя: двух роторный, барабанного типа

Производительность м3\час: 30 м3\час по не деформированной таре

ПРЕСС ГОРИЗОНТАЛЬНЫЙ ДЛЯ ВТОРИЧНОГО СЫРЬЯ (УСИЛИЕ 30 ТОНН)

Пресс предназначен для прессование в кипы, отсортированных полезных фракции: ПЭТ тара, полимерные бутылки и флаконы.

Габариты: Длина х Ширина х Высота 4 800 х 1 100 х 2 000 мм

Габариты загрузочного окна: 1 100 х 750 мм

Габаритные размеры брикета: 1 200 х 800 х 1 100 мм

Мощность электродвигателя: 11 кВт

Усилие прессования: 300 кН

Производительность: от 1 000 до 2 000 кг\час

ШРЕДЕР ДЛЯ КРУПНОГАБАРИТНЫХ ОТХОДОВ

Предназначен для измельчения крупногабаритных отходов ТКО, отобранных в ручную на площадке разгрузки мусоровозов. (автопокрышки, ветки деревьев, поддоны, бытовая техника)

Габариты: Длинна х Ширина х Высота 2 500 х 1 200 х 1 600 мм

Габариты камеры измельчения: 1 000 х 600 мм

Скорость вращения валов: 40 об\мин

Потребляемая мощность: 22 + 22 кВт

Размер получаемой фракции: 80 - 150 мм

Производительность: 2 000 кг\час

КОНВЕЙЕР ОТВОДЯЩИЙ ДЛЯ ИЗМЕЛЬЧЁННОЙ ФРАКЦИИ (ПОСЛЕ ШРЕДЕРА)

Предназначен для отвода измельчённой фракции из под шредера, и транспортировки её в бункер накопитель. Конвейер наклонного типа с приёмным бункером.

Длинна рабочая: 6 500 мм

Ширина рабочая: 1 000 мм

Объём приёмного бункера: 0.5 м3

Материал изготовления каркаса конвейера

Труба профильная 80х60х3 мм ГОСТ Р 30245-2003

Тип ленты конвейера 2\1 – 1000-3ТК200-3\1 резинотканевая с синтетическим каркасом 5 мм толщиной

Производительность: 10 тон \ час (60 м3 не прессованных ТБО)

КОНТЕЙНЕР ДЛЯ МУСОРА 27 м3

Применяется для приёма измельчённых фракций и, их вывоза на полигон или на площадку биокомпостирования. Устанавливается под реверсивными конвейерами. Является оборотной универсальной тарой в ЖКХ.

Габариты: Длина х Ширина х Высота 6 240 х 2 460 х 2 460 мм

Распределённая нагрузка: 15 000 кг (вес транспортируемого мусора)

Объём контейнера: 27 м3

Вес контейнера: 2 400 кг